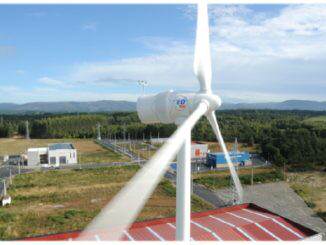

Estamos cerca de ver la fábrica libre de combustible fósil, es por lo que hemos vivido y dirigido nuestras inversiones durante largo tiempo”, afirma Olov Winblad von Walter, Director de Fábrica. “Nuestra nueva caldera de recuperación, que entró en funcionamiento en la primavera de 2012. Opera cada vez mejor a medida que la vamos ajustando y la creciente producción de pasta va incrementando también nuestra producción de energía”.

Durante cierto tiempo a mediados del mes de abril, Iggesund Mill, la fábrica en Suecia de cartulina de Iggesund Paperboard, fue capaz de funcionar alimentada únicamente con bioenergía y cubrió casi todas sus necesidades en materia de electricidad por sus propios medios.Otro aspecto importante en la visión de Iggesund Mill es reducir la emisión de contaminantes en el agua y el aire de tal forma que Iggesund se sitúa como uno de los líderes mundiales entre los fabricantes comparables. Otro objetivo es el de reducir al mínimo los subproductos que acaban en el vertedero.

Iggesund Mill es una de las fábricas integradas de cartulina con más altos niveles de inversión en el mundo. Con un costo de unos 250 millones de euros, la nueva caldera de recuperación puesta en marcha representa la inversión más alta de la fábrica hasta la fecha. La caldera permitió incrementar gradualmente la producción anual de pasta de 350 000 a 420 000 toneladas.

“En la producción de pasta utilizamos un proceso al sulfato a fin de separar la fibra de celulosa que supone la mitad de la masa del tronco”, continúa Winblad von Walter. “La otra mitad es el agente aglutinante de la madera, una sustancia llamada lignina rica en energía. La quemamos en la caldera de recuperación que produce vapor y electricidad suficientes para cubrir más del 90 % de nuestras necesidades en energía”.

Tener una fuente de energía sin combustible fósil no es la única ventaja de la nueva caldera de recuperación de Iggesund. La emisión de partículas de la fábrica, que ya era baja, se redujo a la mitad después de ajustar la caldera. Las emisiones de azufre, que contribuyen a la acidificación de la tierra circundante y que ya eran bajas, han disminuido también más del 80 %.

La fábrica de Iggesund en Workington, Inglaterra, cambió radicalmente su fuente de energía hace poco más de un año. Pasó del gas natural de origen fósil a la utilización de la biomasa. Esto requirió invertir alrededor de 122 millones de euros en una nueva caldera de biocombustible. La fábrica opera ahora únicamente con biocombustible y además de satisfacer sus propias necesidades de energía proporciona también electricidad generada sin combustible fósil a la red de suministro del Reino Unido.

“Uno de los objetivos que dan impulso a nuestras inversiones es la sostenibilidad a largo plazo, y las inversiones realizadas tanto en Iggesund como en Workington son el resultado de ese enfoque”, explica Staffan Jonsson, jefe del Group Technology del Holmen Group al que pertenece Iggesund.

El Holmen Group es una de las 100 empresas de mayor sostenibilidad del mundo según el índice del Pacto Mundial, el índice de sostenibilidad de las Naciones Unidas.

Foto 1: La nueva caldera de recuperación de Iggesund Mill, terminada en 2012 a un costo de alrededor de 250 millones de euros, es un elemento indispensable para poder operar la fábrica sin usar combustible fósil.© Iggesund

Foto 2:“Estamos acercándonos a nuestra visión de una fábrica propulsada totalmente con bioenergía y sin combustible fósil”, afirma Olov Winblad von Walter, Director de Fábrica de Iggesund Mill